- Ana Sayfa

- Podcastler

- The types of textile defects and their detection methods

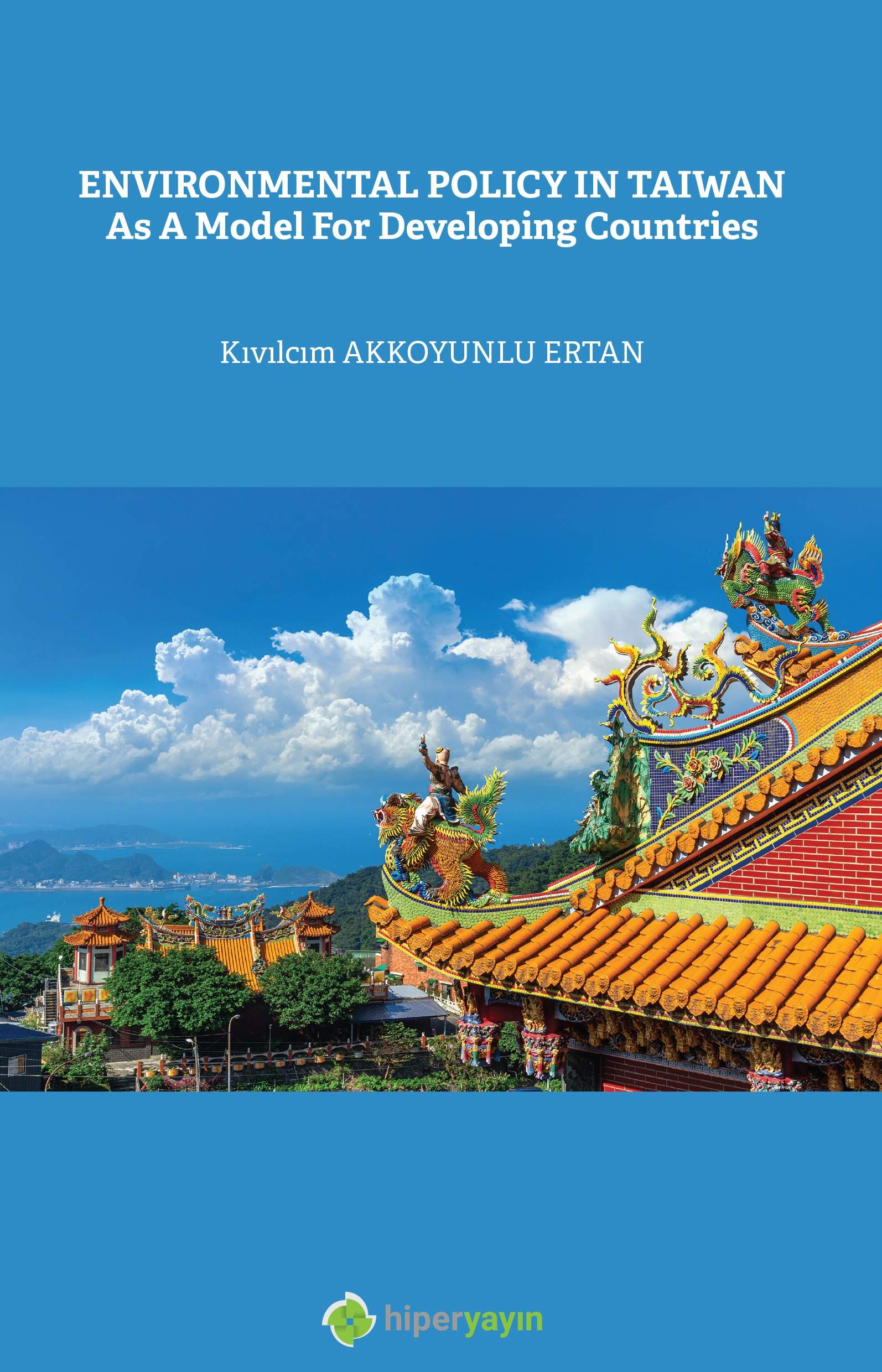

The types of textile defects and their detection methods

Yazar:Zor, Gökmen

Kategori:Genel

1Bölüm

Kategori:Genel

Tekstil Kusurları ve Tespit Yöntemleri: Kapsamlı Bir İnceleme Kaynak: Gökmen Zor, "The Types of Textile Defects and Their Detection Methods" (ISBN: 978-625-6078-47-5, Hiperyayın, 2024). 1. Giriş ve Genel Bakış Tekstil ürünlerinin nihai kalitesi, elyaf özelliklerinden başlayarak iplik, kumaş, terbiye ve konfeksiyon üretim süreçlerine kadar birçok faktöre bağlıdır. Üretim sürecindeki kaçınılmaz kusurlar, ürünün kalitesini ve değerini önemli ölçüde etkiler. Manuel denetim, insan faktöründen kaynak lanan sınırlamaları (yorgunluk, dikkatsizlik, tutarsızlık) nedeniyle verimsiz ve güvenilmezdir. Bu durum, otomatik kumaş denetim sistemlerinin önemini artırmıştır. Gökmen Zor'un "The Types of Textile Defects and Their Detection Methods" adlı eseri, tekstil kusurlarının türlerini ve bunların tespit yöntemlerini kapsamlı bir şekilde incelemektedir, özellikle elyaf, iplik ve kumaş kusurlarına odaklanarak hem geleneksel hem de en son otomatik tespit tekniklerini derlemektedir. Yazar Gökmen Zor, tekstil mühendisliği alanında yüksek lisans ve doktora derecelerine sahip olup, 2009'dan beri Kilis 7 Aralık Üniversitesi'nde akademisyen olarak görev yapmaktadır. Kitap, tekstil kalitesini artırmak ve üretim maliyetlerini düşürmek için otomatik denetim sistemlerinin vazgeçilmezliğini vurgulamaktadır. 2. Tekstil Kusurlarının Genel Tanımı ve Sınıflandırılması Tekstil kusuru, "tekstil malzemesinde meydana gelen, değerini düşüren, çizik, kesik, delik, renk değişimi, leke gibi bir hasar" olarak tanımlanır. Kusurlar, üretim, dağıtım, kullanım ve nakliye gibi çeşitli aşamalarda ortaya çıkabilir. Kusur analizi, elyaf, iplik ve kumaş üretimi, kimyasal işlemler ve tekstilin tipik uygulamaları hakkında geniş bilgi gerektirir. Tekstil kusurları genel olarak altı farklı gruba ayrılabilir: Kimyasal kusurlar Mekanik kusurlar Termal kusurlar Biyolojik kusurlar Işıktan kaynaklanan kusurlar Kusurların ve kirleticilerin varlığından kaynaklanan kusurlar Kitap, tekstil kusurlarını ve tespit yöntemlerini üç ana kategoriye ayırır: Elyaf kusurları ve tespit yöntemleri İplik kusurları ve tespit yöntemleri Kumaş kusurları ve tespit yöntemleri 3. Elyaf Kusurları ve Tespit Yöntemleri Elyaf kusurları üzerine doğrudan bir çalışma bulunmamakla birlikte, sarılık, yapışkanlık, çöp içeriği, elyaf inceliği ve elyaf uzunluğu gibi elyaf özellikleri kusur olarak değerlendirilebilir. Elyaf olgunlaşmamışlığı, temel bir elyaf hatası olarak belirtilir. 3.1. Elyaf Kusurları: Elyaf Uzunluğu ve İnceliği: Genellikle en önemli elyaf özellikleridir. Olgunlaşmamış Elyaf: Lifin hücre duvarının yeterli kalınlığa sahip olmaması durumudur. Bu, iplik mukavemeti kaybına, neps oluşumuna, yüksek kısa elyaf oranına, değişen boyanabilirliğe ve işlem zorluklarına yol açar. Yabancı Maddeler ve Renk Özellikleri: Pamuk balyaları genellikle elyaf parametreleriyle etiketlenir, bu da üreticilerin kalite kontrolünde önemli bir adımdır. 3.2. Elyaf Kusur Tespit Yöntemleri: Elyaf olgunlaşmasını belirlemek için çeşitli doğrudan ve dolaylı yöntemler bulunmaktadır: Doğrudan Yöntemler: Kostik Soda Şişirme Yöntemi: Elyaf numuneleri sodyum hidroksite batırılarak mikroskop altında incelenir. Şerit benzeri ve kıvrımlı lifler olgunlaşmamış, çubuk benzeri lifler ise olgun olarak sınıflandırılır. Polarize Işık Mikroskopisi Tekniği (SiroMat): Elyaf olgunlaşmasını, polarize ışık mikroskobu altında liflerin ürettiği girişim renklerine göre belirler. Otomatik tarama ve analiz sayesinde insan hatası minimize edilir. Dolaylı Yöntemler: Boyama Yöntemleri: Olgunlaşmamış ve olgun liflerin farklı boyaları tercihli olarak emme davranışına dayanır. Örneğin, belirli bir karışımda olgun lifler kırmızı boyayı, olgunlaşmamış lifler ise yeşil boyayı alır. Hava Akışı Yöntemi (Mikroner / Shirley İncelik ve Olgunlaşma Test Cihazı - FMT): Pamuk elyafının birim kütle başına hava akışına karşı direncini ölçer. Mikroner değeri, elyafın olgunluğu ve inceliği ile ilişkilidir. Gelişmiş Elyaf Bilgi Sistemi (AFIS): Aeromekanik elyaf işlemeye (açma ve tarama benzeri) ve elektro-optik algılamaya dayanır. Elyaf numunesini temizlenmiş elyaf, mikro toz ve çöp olmak üzere üç bileşene ayırır ve bu bileşenler ayrı ayrı analiz edilir. AFIS, elyaf özelliklerinin dağılımlarını sağlayarak daha doğru bilgiler sunar. Orta Hacimli Cihaz STATEX MVI: Elyafın lineer yoğunluğunu (mikroner değeri) ve olgunluğunu iki farklı hava akışında ve sıkıştırma oranında hava akışına direnci ölçerek tahmin eder. Yakın Kızılötesi (NIR) Ölçüm: Elektromanyetik spektrumun yakın kızılötesi bölgesini kullanan spektroskopik bir yöntemdir. Görüntü Analizi ile Elyaf Olgunluğu Ölçümü: Elyaf kesitlerinin hızlı ve basit bir şekilde incelenmesine dayanır. CCD kamera ve istatistiksel yazılım kullanılarak elyafın çevre, ikincil duvar alanı ve dairesellik gibi özellikleri hesaplanır. 4. İplik Kusurları ve Tespit Yöntemleri İplik kusurları, "normal iplik özelliklerinden rastgele ve tek sapmalar" olarak tanımlanır. Örneğin, tek bir kalın yer kusur olarak adlandırılırken, ince ve kalın yerlerin bir dizisi düzgünsüzlük olarak sınıflandırılır. İplik kusurları, filament veya bükülmüş ipliklerde meydana gelebilir ve genellikle liflerin işlenmesinden ve lifler ile işlem arasındaki etkileşimlerden kaynaklanır. 4.1. İplik Kusurları: İplik kusurları, karakteristik uzunluklarına göre veya değişken uzunluklarına göre gruplandırılır. 4.1.1. Karakteristik Uzunluğa Sahip Kusurlar (Grup 1): Sınıf A kusurları (yaklaşık 4 mm uzunluğunda):Nep: İyi tanımlanmış bir çekirdeğe sahip, dolaşmış elyafların küçük birikimi. Genellikle 1.5 mm ila 3 mm uzunluğunda ve iplik sayısının 2 ila 5 katı çapa sahiptir. Hazırlık aşamalarında, özellikle açma ve tarama süreçlerinde oluşur. Kısa Uçuş: İpliğe gevşek bir şekilde yapışan, oldukça gevşek yapılı elyaf kütlesi. Genellikle 4 mm'den kısadır ve kompakt bir çekirdeği yoktur. Düğüm: Tek iplikte veya katlanmış iplikte oluşabilir. Elyafın yeterince düz olmaması veya hatalı çekim sonucu ortaya çıkar. Sınıf B kusurları (4 mm ile 40 mm arasında uzunlukta):Atık: Neps'e benzer ancak daha büyük boyutta (4 mm ila 15 mm), ipliğe orta derecede yapışan kompakt elyaf kütlesi. Uçuş: İpliğe gevşek bir şekilde yapışan, oldukça gevşek yapılı elyaf kütlesi. 4 mm ila 20 mm uzunluğunda olabilir. Slub: İpliğin ortalama kalınlığından belirgin şekilde daha kalın olan, 10 mm ila 40 mm arasında değişen kısa bir parçası. Genellikle hatalı bir çekim eylemiyle eğirme makinesinde oluşur. Sınıf C kusurları (40 mm ile 160 mm arasında uzunlukta):Uzun Slub: Ortalama kalınlığından belirgin şekilde daha kalın olan, 40 mm ila 160 mm arasında değişen uzun bir iplik parçası. Ekleme: Eğirme sırasında bir iplik ucu koptuğunda, bobin ipliğinin ucu bulunup yeniden bağlanarak yeni elyaflarla birleştirilmesi. Kraker: Ortalama kalınlıktan belirgin şekilde daha kalın olan, 40 mm ila 60 mm arasında değişen, karakteristik spiral görünüme sahip iplik parçaları. Sınıf D kusurları (160 mm'den uzun):Kalın İplik: Slub'a benzer şekilde, ortalama kalınlıktan belirgin şekilde daha kalın olan, 160 mm ila 2 metre veya daha uzun iplik parçası. Büküm Doble (Spinners Double): Eğirme makinesinde iki ucun tamamen veya kısmen birleşmesiyle oluşan kusur. Büküm Girmesi (Twisting Lash-in): Büküm sırasında iki ucun kazara birleşmesi. 4.1.2. Değişken Uzunluktaki Kusurlar (Grup 2): Çift İplik veya Sarım Girmesi: Eğirme veya sarım sırasında elden kaçan iplik uzunluğu. Dolaşma (Snarl): Kötü ayarlanmış ve yüksek bükümlü ipliklerde görülen, ipliğin kendi etrafına bükülmesiyle oluşan kusur. İlmek (Loop): Kırık sonrası yeniden başlatma sırasında ipliğin elde yeterince gergin tutulmamasından kaynaklanır. Yabancı Madde: Genellikle yünden kaynaklanan, ipliğin yapısında bulunan yabancı maddeler. Elyaf Halkası veya Sürtünme: İpliği çevreleyen elyaf birikimi, genellikle ring ipliği makinesinin gezgininde veya iplik kılavuzlarında oluşur. Pote: İplikte bulunan çekim yapılmamış ve bükülmemiş fitil. Kırık dişli, hasarlı silindirler veya yetersiz silindir baskısı gibi nedenlerle oluşur. Moore: Yanlış birleştirilmiş kırık uçlar. Bakar: İplik yapısında bulunan çöp. Kötü çırçırlama veya yetersiz açma-harmanlama temizliği neden olur. Yağ Lekesi (Daghi): İplikteki yağ veya leke izleri. Mil yatağından taşan yağ veya yanlış malzeme taşıma gibi nedenlerle oluşur. Tüylülük (Hairiness): İpliğin ana gövdesinden dışarıya doğru çıkan lifler. İstenmeyen bir durumdur ve üretimde sorunlara yol açar. 4.2. İplik Kusur Tespit Yöntemleri: İplik kusur tespit yöntemleri temelde iki alt başlıkta incelenir: İplik Düzgünsüzlüğü ve İplik Tüylülüğü. 4.2.1. İplik Düzgünsüzlüğü Tespit Yöntemleri: Düzgünsüzlük, iplik yoğunluğunun uzunluğu boyunca benzerlik derecesinin bir ölçüsüdür. Kusurlar, iplik yoğunluğundaki beklenen varyasyonu aşan olayları temsil eder (neps, kalın ve ince yerler). Görsel İnceleme Yöntemi (Seri Plan Yöntemi): İplik, mat siyah bir yüzeye eşit aralıklarla sarılır ve iyi ışık koşullarında incelenir. Gravimetrik Yöntem (Kes-Tart Yöntemi): İpliğin ardışık uzunlukları kesilir ve tartılır. Birim uzunluk başına ağırlıktaki varyasyon, kalınlık varyasyonunu belirler. Kapasitif Yöntem: Elektronik kapasitans test cihazının ölçüm cihazı paralel plaka kapasitörüdür. İplik, plakalar arasına girdiğinde kapasitans değişir, bu da ipliğin birim uzunluk başına ağırlığındaki değişimi gösterir. Uster düzgünsüzlük test cihazı bu prensibi kullanır. Mekanik Yöntem: İpliğin düzgünsüzlüğü, iplik bir çift çekim silindiri arasından geçerken iplik kütlesi varyasyonunu algılayan mekanik bir sensör kullanılarak tespit edilir. Optik Yöntem (Zweigle G580): İplik çapını ve varyasyonunu belirlemek için optik yöntemi kullanır. Kızılötesi ışık kaynağı ve fotoseller kullanılarak ipliğin çapındaki değişiklikler ölçülür. Pnömatik Yöntem: İplik, dar bir borudan geçirilir ve hava akımı zorlanır. İplik düzgünsüzlüğü, hava akış hızındaki değişikliklerle ölçülür. Akustik Yöntem: İplik, bir ses alanı içinden geçirilir ve sesin geçiş süresindeki değişiklikler ipliğin kesit boyutundaki değişime karşılık gelir. 4.2.2. İplik Tüylülüğü Tespit Yöntemleri: İplik tüylülüğü, iplik gövdesinden dışarıya doğru çıkan liflerin varlığıdır. İstenmeyen bir durumdur ve kumaş hatalarına yol açar. Subjektif Yöntemler: Görünüm karşılaştırması ve ipliklerin bir tahtaya sarılarak karşılaştırılması yoluyla tüylülük seviyeleri değerlendirilir. Mikroskopik Yöntemler: Tüylülük, cihazlar geliştirilmeden önce mikroskop altında ölçülüyordu. Çıkıntı yapan kılların sayısı ve uzunluğu mikrometre göz merceği ölçeği ile ölçülür. Fotoelektrik Yöntem: Tüylülüğü ölçmek için birçok cihaz mevcuttur. Shirley-Atlas Tüylülük Test Cihazı: İplik ile fotosensör arasına yerleştirilen ışık huzmesini kesen kılları sayar. Zweigle Tüylülük Test Cihazı: Fotosellerin iplik kenarından belirli mesafelerde (1 ila 25 mm) bulunan kılların sayısını eş zamanlı olarak sayar. Uster Test Cihazı: İpliğin ana gövdesinden çıkan lifler tarafından saçılan kızılötesi ışığı ölçer. Changling Tüylülük Test Cihazı: Yansıyan kılların sayısını ölçmek için entegre bir fotosel ve lazer ışık kaynağı kullanır. Premier Elektronik Test Cihazı: Tüylülüğü kıl sayısı ve tüylülük indeksi ile ölçer. 5. Kumaş Kusurları ve Tespit Yöntemleri Endüstriyel süreçlerdeki verimsizlikler, zaman, para ve tüketici memnuniyeti açısından maliyetlere neden olur. Kumaş kalitesi, elyaf ve iplik kusurlarının yanı sıra dokuma hatalarından da etkilenir. Kumaş kusurları, dokunmuş kumaşın kenarlarında, çözgü ve atkı ipliklerinin düzeninde, renginde ve yüzey yapısında meydana gelen anormalliklerdir. 5.1. Kumaş Kusurları: Kusurlar, ciddiyetlerine göre üç geniş kategoriye ayrılır: Kritik Kusurlar: Kullanıcıların sağlığına zarar verebilecek kusurlar. Büyük Kusurlar: Ürünün satın alınmasını muhtemelen etkileyecek daha önemli kusurlar. Küçük Kusurlar: Ürünün satın alınması üzerinde etkisi olmayan küçük kusurlar. Kitapta, dokuma kumaş kusurlarının çeşitli isimleri ve nedenleri detaylandırılmıştır: Geri çekilmeler (Drawbacks): Aşırı dokuma makinesi gerginliğinden kaynaklanır. Çift Atkı (Doublepick): Bir atkı beslemesinin çift atkı çekmesi sonucu oluşur. (Şekil 1.22) Burl Leke (Burl Mark): İplikteki slub veya yabani elyafın burling aletiyle çıkarılması sonucu oluşur. (Şekil 1.23) Kırık Desen (Broken Pattern): Havlı kumaşta desenin süreksizliği. (Şekil 1.24) Kalın Yer (Thick place): Atkıların normalden daha sıkı dokunması sonucu oluşur. (Şekil 1.25) Kirli Atkı veya Uç (Soiled Filling or End): Çözgü veya atkı ipliklerinde kirli, yağlı görünümlü lekeler. (Şekil 1.26) Ezilme (Smash): Onarılmış sayıda yırtılmış çözgü ucundan kaynaklanır. (Şekil 1.27) Slub: Kumaşa dokunan fazladan bir iplik parçası veya iplikteki kalın yerlerden kaynaklanır. (Şekil 1.28) Açık Tarak (Open Reed): Bükülmüş bir tarak telinin çözgü uçlarını ayrı tutarak atkı ipliğini açıkta bırakması. (Şekil 1.29) Yağ Lekesi (Oil Spot): İşlem adımlarından kumaş üzerine düşen yağ birikintileri. (Şekil 1.30) Karışık İplik (Mixed Yarn): Çözgü çerçevesinde farklı elyaf karışımı ipliği kullanılması. (Şekil 1.31) Düğümler (Knots): İplik makaralarının birbirine bağlanmasından kaynaklanır. (Şekil 1.32) Jerk-in: Atkı ipliğinin mekik tarafından kısmen kumaşa çekilmesiyle oluşan fazladan atkı parçası. (Şekil 1.33) Eksik Uç (End Out): İpliğin kopması ve dokuma makinesinin eksik uçla çalışmaya devam etmesi. (Şekil 1.34) Düşen Atkı (Dropped Pick): Mekiksiz dokuma makinesinde atkı yerleştirme mekanizmasının atkı ipliğini tutmaması. (Şekil 1.35) İnce Yer (Thin Place): Atkı ipliğinin kopması ve dokuma makinesinin operatör fark edene kadar çalışmaya devam etmesi. (Şekil 1.36) Kötü Kenar (Bad Selvedge): Hatalı dokuma, çözgü uçlarının ipliğin kalınlığı için çok ayrılması veya bitmiş kumaşta alttaki yapıların gerekli derecede bağlı olmaması. (Şekil 1.37) Durdurma İşareti (Stop Mark): Makine durdurulduğunda ipliğin gerilim altında uzaması ve makine yeniden başladığında gevşekliğin kumaşa dokunması. (Şekil 1.38) Burl: Bir parçanın yabani dolgusunun burling aletiyle çıkarılması. (Şekil 1.39) Kırık Atkı (Broken Pick): Atkının kumaş genişliğinin bir kısmında eksik olması. (Şekil 1.40) Kırık Atkı (Chopped Filling): Çekim silindirinin eksantrik davranışından kaynaklanan dönüşümlü olarak hafif ve ağır atkı. (Şekil 1.41) Kalın Çözgü (Coarse End): Normal çözgülerin iki katı büyüklüğünde, çiftleme sonucu oluşan istenmeyen çözgü. (Şekil 1.42) Kalın Atkı (Coarse Pick): Ardışık atkıların içine iki kalın atkının yerleştirilmesi. (Şekil 1.43) Oluklu (Corrugation): Sanforizer battaniyesinin sanforizasyon sırasında kumaşın sıkışmasını düzgün kontrol edememesi. (Şekil 1.44) Çift Uç (Double End): Kumaşın düzenli bir ucuyla çift olarak dokunmuş fazladan bir uç. (Şekil 1.45) Atkı Şamandıraları (Filling Floats): Uzun kulaklı bir düğümün çözgü ve atkının birbirine geçişine aralıklı olarak müdahale etmesi. (Şekil 1.46) Yabancı Elyaf (Foreign Fiber): Pamuk çözgü ipliğine dokunan bir polyester atık parçası. (Şekil 1.47) Hatalı Atkı (Mispick): Kumaştan eksik bir atkı. (Şekil 1.48) 5.2. Kumaş Kusur Tespit Yöntemleri: 5.2.1. Geleneksel Denetim (Manuel Kusur Tespiti): İnsan uzmanlar veya farklı yöntemlerle yapılır. Kumaş, genellikle 1-3 m genişliğinde olup, insan görsel denetimiyle 30 m/dk hızla hareket eden kumaşlarda tespit oranı yaklaşık %60'tır. Elle kontrol masalarında veya motorlu kontrol makinelerinde gerçekleştirilir. Yorgunluk ve dikkatsizlik nedeniyle güvenilirlik sınırlıdır; en yetenekli denetçiler bile kusurların yalnızca %70'ini tespit edebilir. Üretim hattında insan denetimi, yavaş hız ve zorlu çalışma koşulları nedeniyle ekonomik değildir. 5.2.2. Otomatik Kumaş Denetimi (Denetim için Otomasyon): Tekstil endüstrileri, rekabetçi kalmak ve maliyetleri düşürmek için otomatik kusur tespitine yönelmektedir. Otomatik Kusur Tespitinin Avantajları: %100 denetim yapılabilir. Manuel denetime göre daha kararlıdır. Temassız denetimdir, bu da temaslı cihazların neden olduğu sorunları önler. Düşük işçilik maliyetleri, iyileştirilmiş kalite, daha hızlı denetim ve artan güvenilirlik gibi sonuçlar sağlar. Kumaş fiyatını %45 ila %65 oranında düşüren kusurların erken tespiti ile israfı azaltır. Otomatik Kumaş Kusur Tespit Sistemlerinin Bileşenleri: Kamera Grubu: Taranacak ağ boyunca paralel yerleştirilmiş kameralar. Aydınlatma Sistemi: Görüntü kalitesini etkileyen, genellikle arkadan aydınlatma kullanılan sistem. Taşıma Enkoderi: Kamera için ana zamanlama darbelerini sağlar. Çerçeve Yakalayıcılar (Frame Grabbers): Piksel bilgilerini dijital görüntüye dönüştürür. Ana Bilgisayar (Host Computer): Kusur tespiti ve sınıflandırması, kamera aydınlatma kontrolü ve sistem kontrolü işlevlerini yerine getirir. Otomatik Kumaş Denetim Sistemleri (State-of-the-art): BarcoVision’ın Cyclops: Hareketli bir kamera sistemi kullanır, dokuma kumaş kumaş kirişine sarılırken görüntüler alınır. Çözgü, atkı ve nokta kusurlarını gerçek zamanlı olarak tespit eder ve kusur tespit edildiğinde dokuma makinesini durdurur. İnsan algısından bağımsızlık, tutarlı kalite kontrolü sağlar. Elbit Vision System’ın I-Tex: 300 m/dk'ya kadar denetim hızlarına ve 5 metreye kadar kumaş genişliklerine ulaşabilir. Kusursuz kumaşın desenini öğrenir ve standart desenden sapmaları tespit eder. 0.1 mm kadar küçük kusurları bile tespit edebilir. Zellweger Uster Fabriscan: 120 m/dk'ya kadar hızlarda kumaşları denetleyebilir ve 0.3 mm'ye kadar kusurları tespit edebilir. Uster Fabriclass adlı bir matris kullanarak kusurları sınıflandırır. Ancak, denim kumaşlarında istenen başarı oranını elde edemediği için Uster ürün listesinden kaldırılmıştır. Shelton webSPECTOR: Geniş bir otomatik denetim görevleri spektrumunu ele alan modüler bir sistemdir (Lite, Standard, Plus). Otomatik eğitim yetenekleri ve gerçek zamanlı kusur sınıflandırma/derecelendirme motoru (CBIGS) ile yüksek hassasiyet ve raporlama doğruluğu sağlar. Şeritli, ekose, açık örgü, geometrik ve jakarlı desenli tekstilleri de denetleyebilir. 5.2.3. Otomatik Kumaş Kusur Tespitinde Kullanılan Algoritmalar: Tekstil kusur tespit algoritmaları, tek bir sağlam yaklaşımın tüm kusurları yüksek doğrulukla tespit etmesinin zor olması nedeniyle genellikle birden fazla yöntemin kombinasyonunu kullanır. Yapısal Yaklaşımlar: Dokuları ilkel öğelerden oluşmuş olarak kabul eder. Doku ilkel öğelerini çıkarmayı ve alansal yerleşim normlarını modellemeyi amaçlar. Dokuların stokastik yapısı nedeniyle kumaş kusur tespitinde başarısız bulunmuştur. İstatistiksel Yaklaşımlar: Piksel oranlarının alansal dağılımını ölçer. Kusursuz bölgelerin istatistiklerinin sabit olduğu varsayımına dayanır. Yaygın kullanılan yaklaşımlar: Gri seviye eşikleme, normalleştirilmiş çapraz korelasyon, istatistiksel momentler, çok seviyeli eşikleme, histogram özellikleri, sıra-sıra fonksiyonları, fraktal boyut, kenar algılama, morfolojik işlemler, Eigenfiltreler veya Bağımsız Bileşen Analizi, gri seviye ortak oluşum matrisi, yerel lineer dönüşümler, yapay sinir ağları, otokorelasyon fonksiyonu (ACF), yerel ikili desenler (LBP), optimal filtre tasarımı. Spektral Yaklaşımlar: Alansal-frekans alanı özelliklerine dayanır ve gürültüye ve yoğunluk değişikliklerine daha az duyarlıdır. İnsan görsel sisteminin dokulu görüntüleri alan frekans alanında test etmesini simüle eder. Yaygın kullanılan yaklaşımlar: Fourier analizi (dönüşümler), Gabor filtreleri, optimize edilmiş Sonlu İmpuls Tepkisi (FIR) filtreleri, Wigner dağılımları, dalgacık analizi (dönüşüm). Model Tabanlı Yaklaşımlar: Dokuyu üreten süreci yakalamaya çalışır ve önceden tanımlanmış bir modelin parametrelerini belirleyerek dokuyu modellemeye çalışır. Özellikle istatistiksel ve spektral yaklaşımların yetersiz kaldığı durumlarda kumaş denetimi için uygundur. Yaygın kullanılan modeller: Gauss Markov Rastgele Alan (GMRF) modeli, Poisson modeli, model tabanlı kümeleme. Hesaplama Yöntemlerinin Kombinasyonu: Tek tek yaklaşımların sınırlamaları nedeniyle, araştırmacılar daha iyi sonuçlar elde etmek için iki veya daha fazla farklı yaklaşımı birleştirmeyi tercih ederler. Ana amaç, hesaplama karmaşıklığını minimize etmek ve tespit yeteneğini geliştirmektir. Farklı Yaklaşımlar İçin Karşılaştırmalı Çalışmalar: Etkili karşılaştırma yöntemlerine duyulan ihtiyaç, algoritmaların uygulanabilirliği ve güvenilirliği temelinde farklı yaklaşımlar arasındaki farkları öğrenmek ve anlamak için bir araştırma rehberi görevi görür. 6. Sonuç Tekstil endüstrisinde kaliteli üretim, maliyetleri düşürmek ve rekabetçi kalmak için hayati önem taşımaktadır. Manuel denetim yöntemleri yetersiz kalırken, görüntü analizi ve yapay zeka tabanlı otomatik kumaş denetim sistemleri geleceği temsil etmektedir. Bu sistemler, yüksek hız, tutarlılık, doğruluk ve düşük işçilik maliyetleri gibi önemli avantajlar sunarak tekstil üretim süreçlerini dönüştürmektedir. Gökmen Zor'un eseri, elyaf, iplik ve kumaş kusurlarının kapsamlı bir sınıflandırmasını sunarken, bu kusurların tespitinde kullanılan geleneksel ve modern yöntemleri detaylandırmaktadır. Özellikle otomatik denetim sistemlerinin bileşenleri ve önde gelen ticari sistemlerin (BarcoVision Cyclops, Elbit Vision System I-Tex, Shelton webSPECTOR) incelenmesi, sektördeki teknolojik gelişmeleri açıkça ortaya koymaktadır. Gelecekte, yapay zeka ve robotik teknolojilerin entegrasyonuyla bu sistemlerin daha da gelişeceği ve sürdürülebilir üretim süreçlerine katkıda bulunacağı öngörülmektedir. ... Devamını Oku

1. Bölüm

The types of textile defects and their detection methods

Podcast bölümü - The types of textile defects and their detection methods

00:00:00

00:00

00:00

Diğer Podcastler

Keşfetmeye hazır podcast serileri!

Podcast için kayıt ekranından üye olmak gerekmektedir. Lütfen giriş yapıp tekrar deneyiniz.

Kurumundan Podcast dinleyebilmek için kurumunuzun üyeliği aktif olmalıdır. Kurumunuzun üyeliği bitmiştir. Üyelik devamı için lütfen kurumunuzla iletişime geçiniz.

Kurumundan Podcast dinleyebilmek için Kurum'un WIFI yada IP bilgisi ile giriş yapmanız gerekmektedir.

Herhangi bir kurum ile üyelik girişi yapılmamıştır. Hiperkitap Uygulaması kurumsal üyelik üzerinden giriş yapılmalıdır.

Her yerden erişin

İster masaüstü ister mobil cihazınızla.

30.000’den fazla e-kitap

Kurgu ve kurgu dışı binlerce içerik parmaklarınızın ucunda!

Sesli kitaplarOkuyamıyorum diye üzülmeyin; dinleyin!

Web sitemizi ziyaret ederek Kullanım Koşulları'nı kabul etmiş olursunuz.